计算机辅助制造(Computer-Aided Manufacturing, CAM)与计算机辅助设备(Computer-Aided Equipment, CAE)的技术开发,是现代制造业向数字化、智能化转型的核心驱动力。它们不仅革新了传统生产模式,更通过深度融合信息技术与工业技术,构建了高效、精准、灵活的制造体系,成为推动工业4.0与智能制造落地的关键技术基础。

计算机辅助制造(CAM)主要指利用计算机软件控制机床等生产设备,将计算机辅助设计(CAD)生成的数字模型转化为实际产品的制造过程。其技术开发的核心在于提升制造的自动化与智能化水平。一方面,CAM系统通过高级算法优化刀具路径、减少空行程、预测加工冲突,从而大幅提高加工效率与材料利用率;另一方面,集成传感器与实时监控技术,能够实现加工过程的在线检测与自适应调整,确保产品质量的稳定性和一致性。随着人工智能与机器学习技术的融入,CAM系统正朝着自主工艺规划、智能故障诊断与预测性维护的方向演进,进一步释放了制造的潜力。

计算机辅助设备(CAE)是一个更广泛的概念,它泛指利用计算机软件对设备、产品或工程系统的性能、可靠性、安全性等进行仿真、分析与优化的一系列技术。其技术开发聚焦于虚拟环境中的“测试”与“优化”,涵盖结构力学、流体动力学、热传导、电磁场等多物理场仿真。在制造领域,CAE技术与CAM紧密协作:在产品设计阶段,CAE通过有限元分析(FEA)、计算流体动力学(CFD)等手段,在虚拟环境中验证和优化设计方案,预测产品在实际工况下的行为,从而减少物理原型的制作,缩短开发周期,降低研发成本。这种“仿真驱动设计”的理念,使得制造活动能够在更可靠、更经济的基础上展开。

CAM与CAE的技术开发呈现出显著的融合与协同趋势。一方面,CAM系统正越来越多地集成CAE的仿真分析能力,形成“加工仿真”模块,可以在实际切削前模拟整个加工过程,预测可能出现的振动、变形或过热问题,并自动优化工艺参数,实现“首次加工即成功”。另一方面,CAE的分析结果(如应力分布、变形数据)可以直接反馈给CAM系统,指导生成更合理的加工策略,例如对高应力区域采用更精细的加工或特殊的后处理工艺。这种从“设计-仿真-制造”的数据无缝流转,构成了数字化孪生(Digital Twin)的雏形,即物理制造过程与虚拟模型的实时映射与交互。

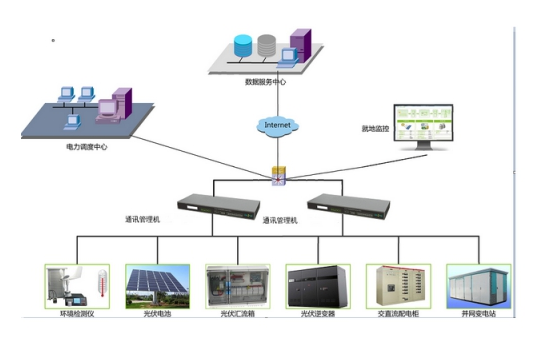

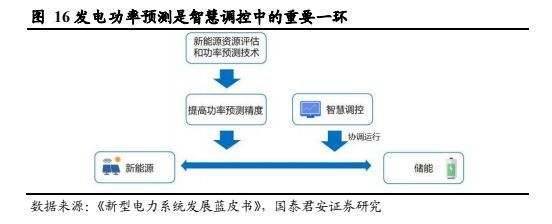

当前,技术开发的前沿正围绕以下几个方向展开:首先是云平台与服务的普及,基于云的CAM/CAE解决方案提供了更强大的计算资源、更便捷的协作模式以及按需付费的灵活性,降低了中小企业应用高技术的门槛。其次是大数据与人工智能的深度应用,通过分析海量的加工数据与仿真数据,机器学习模型能够不断优化工艺知识库,实现工艺参数的智能推荐与制造过程的自主决策。再者是增材制造(3D打印)等新型制造工艺的深度融合,CAM与CAE技术为这些工艺提供了从模型切片、支撑结构生成到热应力模拟的全流程支持。最后是工业物联网(IIoT)的集成,通过连接车间层的设备与传感器,CAM/CAE系统能够获取实时生产数据,实现制造执行系统(MES)、产品生命周期管理(PLM)与企业资源计划(ERP)的系统级联动,构建真正透明、可追溯、自适应调整的智能工厂。

计算机辅助制造与计算机辅助设备的技术开发,已从早期的独立工具演变为支撑现代智能制造体系的协同生态系统。它们的持续创新与深度融合,不仅极大地提升了制造业的效率、质量与灵活性,更是在应对个性化定制、快速迭代的市场需求中,赋予了企业前所未有的核心竞争力。随着5G、边缘计算、数字孪生等技术的成熟,CAM与CAE必将在更广阔的维度上重塑制造业的形态,引领全球工业进入一个全新的智慧时代。